Concreto seco e a relação água/cimento

A relação água/cimento é tópico fundamental quando falamos em concreto plástico, porque está relacionada com a resistência do concreto após endurecido. Conforme definido pela Lei de Abrams, quanto maior o fator água/cimento menor será sua resistência, porém, quando falamos em concreto seco, este parâmetro funciona de forma diferente.

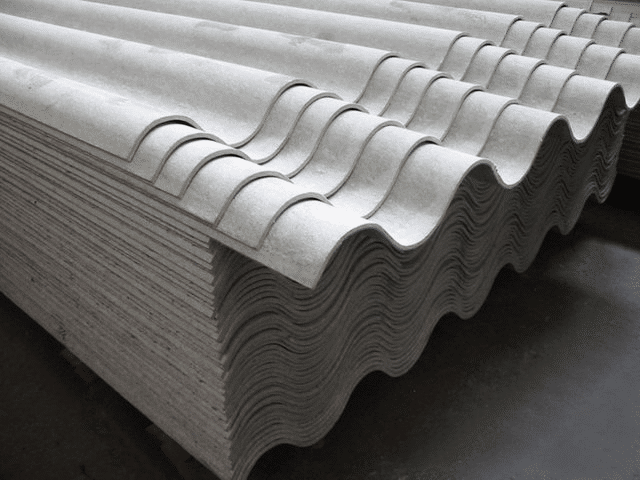

O concreto seco, também conhecido como concreto farofa ou concreto sem abatimento é produzido a partir da adição de pouca água na mistura e usado em processos de extrusão ou vibro prensagem para produção de blocos, pavers, tubos e telhas de concreto.

No livro Blocos e Pavers, o Engenheiro Idário Fernandes, afirma que o aumento da água no concreto seco, até certo ponto, promove o aumento da resistência das peças, isso porque a mistura mais úmida é mais fácil de ser adensada ou compactada, resultando uma menor quantidade de vazios no interior do concreto em virtude de uma melhor acomodação das partículas.

A umidade insuficiente na mistura, é justamente o que causa a maioria dos problemas identificados na fabricação das peças produzidas com concreto seco. Por isso, é imprescindível que os fabricantes se atentem para esse ponto.

De acordo com o Eng. Idário Fernandes, a preocupação essencial de um concreto de qualidade nos vibro prensados deve ser a de trabalhar com a maior quantidade de água possível na mistura, mantendo-se a condição de trabalhabilidade adequada.

Ainda segundo o autor, enquanto uma determinada quantidade de água, adicionada à mistura, prejudica a pasta em um determinado valor, ela beneficia o concreto até o triplo desse valor, porque facilita o adensamento, diminuindo os macrovazios.

Realizar testes práticos durante o processo de produção também é uma maneira eficiente de verificar se a umidade da massa está adequada. Por exemplo, a análise de densidade das peças, que está diretamente ligada à sua resistência. Isso porque quanto maior a densidade da peça, menor porosidade, ou seja, melhor compactação e consequentemente maior resistência.

Outra forma de conseguir um bom indicativo, é verificar a formação das estrias. O efeito “lambido” nas paredes dos blocos e pavers é uma das maneiras de certificar que a peça foi bem adensada e produzida com a umidade correta, além de ser um ótimo indicativo sobre o efeito do aditivo sobre a mistura.

Os diferentes tipos de aditivos para concreto

Os aditivos utilizados em concreto plástico e concreto seco também possuem funções e composições bem diferentes. Aditivos para concreto seco são compostos químicos com propriedades surfactantes, ou seja, agentes geradores de microbolhas.

Os surfactantes ideais para compor os aditivos destinados para uso em concreto seco são aqueles que apresentam elevada capacidade de gerar essas microbolhas quase que instantaneamente, pela ação do atrito entre os agregados, no momento da prensagem. Funcionando assim como um redutor de atrito (lubrificante).

Portanto, um aditivo para apresentar alta performance, precisa, além de gerar as microbolhas de ar, permitir que se consiga trabalhar com teor de água mais elevado, sem comprometer o desempenho da prensa.

Esta combinação de produzir microbolhas de ar e ainda permitir o aumento da umidade da massa depende da composição do aditivo. Assim, dizer que todo aditivo para concreto seco é igual não é verdade.

Atualmente o aditivo mais indicado para a produção de blocos, pavers e tubos de concreto é o ultra concentrado que apresenta grande capacidade de gerar microbolhas de ar quando entra em contato com água e cimento.

Por isso, para aumentar a sua produtividade, fabricar peças mais resistentes e com um melhor acabamento, utilize o Liquiplast-1400 Master. Para conhecer mais benefícios dos aditivos, acesse nosso site.